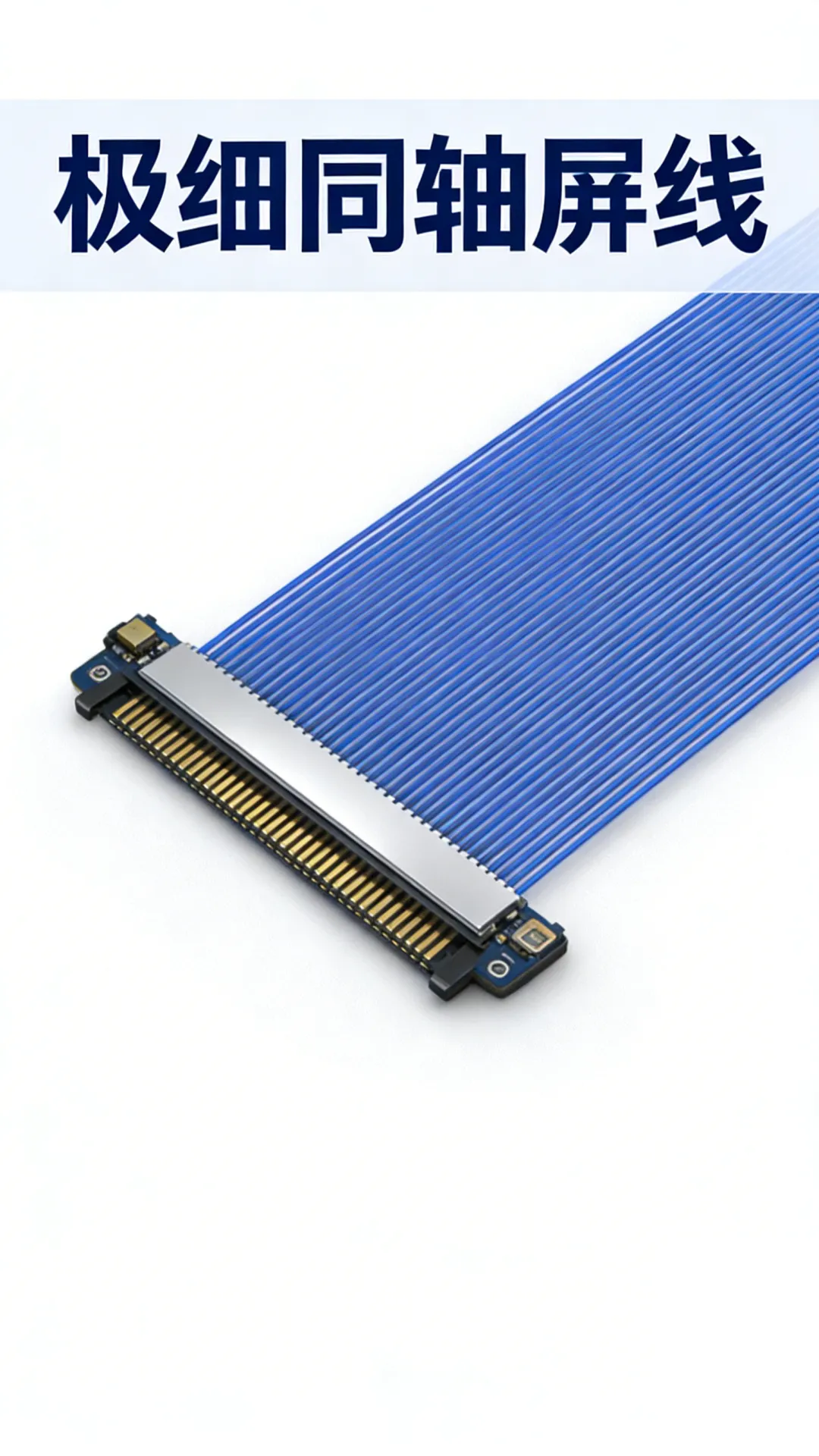

常德极细同轴线注塑加工技术解析与应用优势

- 2026-02-01 15:16:23

在电子制造领域,极细同轴线注塑加工是一项对精度、材料适配性和工艺控制要求极高的技术环节。随着智能穿戴设备、医疗内窥镜、微型摄像头模组等高密度集成产品的普及,市场对微型同轴线束加工的需求持续上升。这类产品不仅要求线径极小(通常在0.3mm以下),还需在高频信号传输中保持低损耗与高屏蔽性能。而注塑成型作为连接器与线缆一体化的关键步骤,直接影响最终组件的可靠性与使用寿命。常德虽非传统电子制造重镇,但其在中部地区日益完善的物流网络和产业配套能力,正吸引越来越多下游客户将目光投向本地化供应链整合。对于需要稳定交付微细同轴线缆组件的终端厂商而言,选择具备全流程控制能力的合作伙伴,远比单纯比价更为关键。

极细同轴线注塑加工的技术门槛

极细同轴线注塑加工的核心难点在于“微”与“稳”的平衡。线芯直径常不足0.1mm,外被层薄如蝉翼,在高温注塑过程中极易因应力集中导致断裂或偏心。深圳科耐德电子在该领域积累了多年经验,其工艺重点包括:精准控制注塑温度窗口(通常在280–320℃之间)、采用低粘度LCP或PPS工程塑料以减少流动阻力、以及通过模流分析优化浇口位置,避免对脆弱线芯造成冲击。此外,模具的排气设计与冷却速率也需精细调校,否则易产生气泡、缩水或内应力开裂,影响后续焊接或插拔寿命。

材料选择与结构设计的协同性

微同轴电缆焊接前的结构完整性,很大程度上取决于注塑时所用材料与线缆护套的兼容性。若热膨胀系数差异过大,冷却后会在界面处形成微裂纹,长期使用中可能引发信号衰减或短路。深圳科耐德电子在项目初期即介入客户的产品定义阶段,协助评估不同护套材质(如FEP、ETFE或TPE)与注塑树脂的匹配度,并通过DSC与TGA测试验证热行为一致性。这种前置协同设计,有效降低了后期量产中的失效风险。

常德市场的潜在需求与本地化服务价值

尽管常德本地电子整机制造规模有限,但其周边覆盖的医疗器械、汽车电子及工业传感器产业集群,对高柔性同轴线束加工存在明确需求。例如,某本地医疗设备企业近期开发的一款便携式超声探头,就要求线束外径小于0.8mm且可承受5万次以上弯折。此类项目若依赖沿海供应商,常面临打样周期长、沟通成本高等问题。深圳科耐德电子虽总部位于深圳,但已建立覆盖华中地区的快速响应机制,支持常德客户48小时内完成样品确认,并提供现场工艺调试支持,显著缩短产品上市时间。

行业痛点与质量控制关键点

当前,许多中小型线束厂在承接精密微型线束定制订单时,常因缺乏专用夹具与在线检测手段,导致注塑后同轴度偏差超标。深圳科耐德电子则引入AOI自动光学检测与X-ray透视系统,对每批次产品进行芯线居中度、注塑包覆厚度及内部空洞率的量化评估。同时,其洁净车间环境(Class 10,000)有效控制了粉尘对微米级焊盘的污染,这对后续自动化焊接至关重要。

应用场景驱动工艺迭代

从TWS耳机内部的细间距同轴线束,到工业机器人关节处的高柔性同轴线束加工,应用场景的多样化正推动注塑工艺向多腔、嵌件集成方向发展。深圳科耐德电子近期为某AR眼镜客户开发的双线并行注塑方案,成功将两根0.28mm同轴线集成于同一连接器壳体内,节省了30%装配空间。此类创新并非仅靠设备堆砌,更依赖对信号完整性、机械强度与热管理的综合权衡。

#微型同轴线束加工#微细同轴线缆组件#极细同轴线焊接#高柔性同轴线束加工#精密微型线束定制